Bonjour, je vous livre la méthode de remplacement de la courroie de distribution sur le 1.2 puretech 130cv.

Je créerai le tuto en plusieurs étapes, vu que c'est relativement long.

Sur mon plan d'entretien il est stipulé qu'il faut la remplacer a 175k kms, or les déboires de cette courroie ont poussé PSA a réduire les conditions vers le bas, donc désormais il faut la remplacer tous les 100k kms ou 6ans, corrigez moi si je me trompe.

Je possède une 308 gt line pt1.2 130cv avec la boite EAT6, elle totalise 108.500kms et elle a presque 5 ans.

Je fais les révisions basiques tous les ans.

Comme vous allez le constater, ma courroie était déjà bien rincée a ce kilométrage. A tous les coups sur elle n'aurai pas tenue les 175k kms.

Donc pour se faire la liste du matériel nécessaire:

courroie avec 2 r, autant pour moi.

également un joint silicone pour moteurs

Avec le manque d'expérience vu que c'est ma toute première fois que je touche une courroie de distribution j'ai hésité a remplacer certains joints, je sais pas si les ateliers PSA le font systématiquement, en tout cas c'est stipulé dans la doc officielle.

La courroie d'accessoires a déjà été remplacée 5 mois au par avant, elle était toute craquelée.

Le joint du cache moteur je ne l'ai pas remplacé, ne le joint de la pompe a vide, que j'aurai peut être du, car c'est une lamelle métallique avec un joint souple intégré qui c'est découpé au démontage, donc je vous conseille de l'ajouter a la liste.

l'outillage :

-un cric

-une chandelle

-des boites a vis

-un tournevis plat fin

-petite pince

-une spatule / grattoir

-un coffret cliquet 1/4

-un coffret cliquet 1/2 , douille E14 (étoile) , douille 18, douille 10

-embouts torx

-clé dynamo petit couple 5Nm / 8Nm / 10Nm / 20Nm / 25Nm

-clé dynamo grand couple 50Nm / 90Nm

-outil serrage angulaire (pas obligatoire)

-embouts a fourches 17 et 19 (important pour serrage au couple tuyauterie)

-petit pied de biche / grand tourne vis

-un tube rallonge (serrage grande force)

-chiffons

-nettoyant frein

-petite bouteille vide

-une grande douille diamètre 7,5cm ou une cale en bois de cette taille (mis en place joint vilebrequin)

-un maillet

-scotch / bouchons pour puits injecteurs

-soufflette

-1 marqueur

-bâche ou sac poubelle (protéger le moteur ouvert)

-1 aiment (pour rattraper les conneries)

-1 camera endoscope (pas obligatoire mais peut être fort pratique !)

C'est une opération très longue et tout de même couteuse, avec les rechanges et l'outillage spécifique il y a pour presque 200e et pour ma part 20h de main d'œuvre.

C'est tout de même moins que les 800e en concession.

Donc prévoyez un emplacement ou le VHL peut être immobilisé pour long temps, et soyez au calme car si on vous êtes dérange tous les 2 secondes ce ne sera pas possible.

Première chose a faire est de débrancher la batterie, (attention au coffre qui ne sera plus accessible, mettre un chiffon au besoin sur le verrou pour empêcher de verrouiller)

Sois, des le départ faire tomber la plaque dessous moteur et caler le VHL sur chandelle a l'avant droit et retirer le garde boue ou sois faire sa au moment d'attaquer les parties basses.

Pour les boites mécha laisser sur neutre, sinon vous allez avoir des soucis pour faire tourner le vilebrequin, pour les BVA sur P ou sur N.

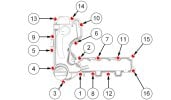

Une fois la batterie débranché on peut déconnecter les différents organes:

Pour les connecteurs électriques ne forcez sur tout pas, analysez comment ils sont fait, c'est des clips de 2 ou 3 types différents de verrouillage !

Retirez le cache de la pompe HP injection, ouvrez le petit bouchon type valve de pneu de velo, avec une petite bouteille en face de la valve, faites pression sur la valve, quelques goutes d'essence vont couler

Puis déconnectez le tuyau d'arriver d'essence.

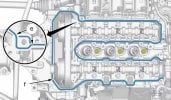

Retirez les 3 bobines d'allumage, bouchez les puits de bougies avec du scotch.

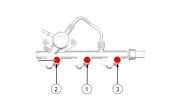

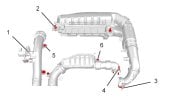

Déposer tous les conduits d'air et la boite a air, devisez et décalez le bocal liquide de freins pour faire place pour la sortie de la boite a air, sur le coté droit (sens de marche) il y a le tuyau du dump valve, une agrafe retient ce tuyau, l'agrafe n'est pas bien accessible, ce que j'ai fais moi, j'ai lassé ce tuyau accroche a la boite a air, et j'ai démonté le dump valve a l'opposé de ce tuyau, de façon a sortir la boite a air avec ce tuyau attaché

N'hésitez pas a boucher les arrivées / sorties d'air sur les 2 grosses gaines de l'intercooler / turbo / collecteur admission.

On arrive plus au moins a cette configuration, j'ai a chaque fois scotché les câbles et noté les branchements

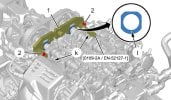

Déposez l'électrovanne de sur-alimentation, 2 ecrous, décalez la sur la droite, puis déposez son support, 3 vis

Je créerai le tuto en plusieurs étapes, vu que c'est relativement long.

Sur mon plan d'entretien il est stipulé qu'il faut la remplacer a 175k kms, or les déboires de cette courroie ont poussé PSA a réduire les conditions vers le bas, donc désormais il faut la remplacer tous les 100k kms ou 6ans, corrigez moi si je me trompe.

Je possède une 308 gt line pt1.2 130cv avec la boite EAT6, elle totalise 108.500kms et elle a presque 5 ans.

Je fais les révisions basiques tous les ans.

Comme vous allez le constater, ma courroie était déjà bien rincée a ce kilométrage. A tous les coups sur elle n'aurai pas tenue les 175k kms.

Donc pour se faire la liste du matériel nécessaire:

courroie avec 2 r, autant pour moi.

également un joint silicone pour moteurs

Avec le manque d'expérience vu que c'est ma toute première fois que je touche une courroie de distribution j'ai hésité a remplacer certains joints, je sais pas si les ateliers PSA le font systématiquement, en tout cas c'est stipulé dans la doc officielle.

La courroie d'accessoires a déjà été remplacée 5 mois au par avant, elle était toute craquelée.

Le joint du cache moteur je ne l'ai pas remplacé, ne le joint de la pompe a vide, que j'aurai peut être du, car c'est une lamelle métallique avec un joint souple intégré qui c'est découpé au démontage, donc je vous conseille de l'ajouter a la liste.

l'outillage :

-un cric

-une chandelle

-des boites a vis

-un tournevis plat fin

-petite pince

-une spatule / grattoir

-un coffret cliquet 1/4

-un coffret cliquet 1/2 , douille E14 (étoile) , douille 18, douille 10

-embouts torx

-clé dynamo petit couple 5Nm / 8Nm / 10Nm / 20Nm / 25Nm

-clé dynamo grand couple 50Nm / 90Nm

-outil serrage angulaire (pas obligatoire)

-embouts a fourches 17 et 19 (important pour serrage au couple tuyauterie)

-petit pied de biche / grand tourne vis

-un tube rallonge (serrage grande force)

-chiffons

-nettoyant frein

-petite bouteille vide

-une grande douille diamètre 7,5cm ou une cale en bois de cette taille (mis en place joint vilebrequin)

-un maillet

-scotch / bouchons pour puits injecteurs

-soufflette

-1 marqueur

-bâche ou sac poubelle (protéger le moteur ouvert)

-1 aiment (pour rattraper les conneries)

-1 camera endoscope (pas obligatoire mais peut être fort pratique !)

C'est une opération très longue et tout de même couteuse, avec les rechanges et l'outillage spécifique il y a pour presque 200e et pour ma part 20h de main d'œuvre.

C'est tout de même moins que les 800e en concession.

Donc prévoyez un emplacement ou le VHL peut être immobilisé pour long temps, et soyez au calme car si on vous êtes dérange tous les 2 secondes ce ne sera pas possible.

Première chose a faire est de débrancher la batterie, (attention au coffre qui ne sera plus accessible, mettre un chiffon au besoin sur le verrou pour empêcher de verrouiller)

Sois, des le départ faire tomber la plaque dessous moteur et caler le VHL sur chandelle a l'avant droit et retirer le garde boue ou sois faire sa au moment d'attaquer les parties basses.

Pour les boites mécha laisser sur neutre, sinon vous allez avoir des soucis pour faire tourner le vilebrequin, pour les BVA sur P ou sur N.

Une fois la batterie débranché on peut déconnecter les différents organes:

Pour les connecteurs électriques ne forcez sur tout pas, analysez comment ils sont fait, c'est des clips de 2 ou 3 types différents de verrouillage !

Retirez le cache de la pompe HP injection, ouvrez le petit bouchon type valve de pneu de velo, avec une petite bouteille en face de la valve, faites pression sur la valve, quelques goutes d'essence vont couler

Puis déconnectez le tuyau d'arriver d'essence.

Retirez les 3 bobines d'allumage, bouchez les puits de bougies avec du scotch.

Déposer tous les conduits d'air et la boite a air, devisez et décalez le bocal liquide de freins pour faire place pour la sortie de la boite a air, sur le coté droit (sens de marche) il y a le tuyau du dump valve, une agrafe retient ce tuyau, l'agrafe n'est pas bien accessible, ce que j'ai fais moi, j'ai lassé ce tuyau accroche a la boite a air, et j'ai démonté le dump valve a l'opposé de ce tuyau, de façon a sortir la boite a air avec ce tuyau attaché

N'hésitez pas a boucher les arrivées / sorties d'air sur les 2 grosses gaines de l'intercooler / turbo / collecteur admission.

On arrive plus au moins a cette configuration, j'ai a chaque fois scotché les câbles et noté les branchements

Déposez l'électrovanne de sur-alimentation, 2 ecrous, décalez la sur la droite, puis déposez son support, 3 vis

Dernière édition:

)

)

il était bien temps de la faire !

il était bien temps de la faire !

, (après 60 kms depuis l’opération), en arrivant a la maison, je lui met un coup de scanner OBD, et a ma grande surprise au lieu de voir un défaut concernant le déphasage, je lis défaut pression rampe a injection, plus au moins soulagé, j'ouvre le capot, j'inspecte la pompe HP->le tuyau rigide->la rampe->les inje.... et non, que vois-je mon connecteur électrique au bout de la rampe été a moitié sorti! Et c’était juste sa le défaut, donc vérifiez bien 2 fois vos connecteurs!

, (après 60 kms depuis l’opération), en arrivant a la maison, je lui met un coup de scanner OBD, et a ma grande surprise au lieu de voir un défaut concernant le déphasage, je lis défaut pression rampe a injection, plus au moins soulagé, j'ouvre le capot, j'inspecte la pompe HP->le tuyau rigide->la rampe->les inje.... et non, que vois-je mon connecteur électrique au bout de la rampe été a moitié sorti! Et c’était juste sa le défaut, donc vérifiez bien 2 fois vos connecteurs!